※2024年2月14日:最新情報に更新しました。

ウクライナ問題から高騰し続けてきた「燃料価格」は

2024年現在は徐々に落ち着き始めているものの、まだまだ高値の水準にあります。

また、2024年以降も燃料価格は上がり続ける見通しになっており

「製造業にとっては頭の痛い問題」になっています。

さらに、世界全体で叫ばれている「CO2削減」への流れから、

大手企業が取引先に「CO2削減」を要求するケースも増えています。

そこでこの記事では、

・製造業の省エネ方法「57選」

この2つを中心に解説していきます。

特に製造業の省エネ方法に関しては

「可能な限り、数字にしたデータ」にして

ご紹介しています。

本記事をお読みいただければ、製造業における省エネ方法に関して

幅広く網羅することができるかと思います。

ぜひ御社の省エネ・CO2削減施策にお役立てください。

省エネにあまり詳しくない方にも分かりやすい記事をお届けするため、

あらゆる専門用語に解説を付けています。どうぞお役立てください。

目次

2024年現在の「燃料費・電気料金」について

まず、2024年現在の製造業における「燃料費・電気料金」について解説して行きます。

製造業の「燃料種別エネルギー消費量」

「燃料費・電気料金」といっても、製造業では

「電気・ガス・化石燃料・蒸気」など、さまざまなエネルギーが使用されています。

まず、製造業ではどのようなエネルギーが、どのような比率で使用されているのか

確認しておきましょう。

出典:資源エネルギー庁「令和3年度エネルギー消費統計結果概要(令和5年3月発表)」を元に作成

上のグラフは、2024年2月時点で最新の資源エネルギー庁によるエネルギー消費統計の結果です。

製造業の中でも業種によって異なりますが

製造業全体の傾向としては、近年では「電力」の占める割合が多く、

2位:蒸気・熱

3位:石油・石炭

4位:天然ガス

5位:再エネ等

という順番になっています。

続いて、これらの各エネルギーについて

近年の推移とあわせて、現状の価格はどうなっているのか見て行きましょう。

電気料金の推移

それではまず、最も消費量の多い「電力」から、料金の推移を見て行きましょう。

出典:一般社団法人エネルギ―情報センター「新電力ネット」

上のグラフは、2024年2月時点で公開されている、2023年10月までの最新の

高圧と特別高圧の全国の平均単価の推移を示したものです。

2023年1月をピークに高騰が続き、それ以後は徐々に値下りに推移していますので

「電気料金が安くなった」ように見えるのですが

2023年10月の電気料金を、高騰前の2021年10月と比較すると

特別高圧:約1.8倍 (2021年10.26円→2023年18.23円)

と、値上り前の価格よりかなり高値になっていることがわかります。

電気料金は、以前よりは落ち着いているとはいえ、

まだまだ価格的には厳しい状況は続いているのが現状です。

電気料金高騰の原因は?

電気料金高騰の主な原因は、ウクライナ問題に端を発した「燃料価格の高騰」です。

日本の電気の約76%が、天然ガスや石炭、石油を燃料とした火力発電で作られています。

「日本で作られる電気の大半を占める燃料」が値上がりしているので

電気料金も値上がりしているのです。

▼電気料金の値上りについて、より詳しくはこちらの記事をご参照ください

蒸気・熱の燃料費

消費エネルギーが電気に次いで多いのが「蒸気・熱」です。

設備としてはボイラや工業炉などが多くを占めています。

ボイラや工業炉では「ガスや石油、石炭」などの燃料を燃焼させますので

「蒸気・熱」についても、燃料の価格が大きく影響します。

つまり「電気」も「蒸気・熱」も、

後述する「燃料の価格」が「価格」に直結するということです。

原油価格の推移

それでは続いて、燃料価格の推移をご紹介します。

まず、原油価格の推移を見て行きましょう。

出典:一般社団法人エネルギ―情報センター 新電力ネット「原油価格の推移」

原油価格は、2022年6月をピークに上がり続け、その後値下りはしていますが

その後は高止まりしています。

電気料金同様に高騰前の単価と比較してみると

と、まだまだ高値であることが分かります。

石炭価格の推移

同様に、石炭価格の推移も見て行きましょう。

出典:一般社団法人エネルギ―情報センター 新電力ネット「石炭価格の推移」

石炭価格は、2022年9月をピークに上がり続け、以降は値下りしています。

高騰前の単価と比較してみると

とまだまだ高値の水準になっています。

石炭価格は電力や石油に比べるとピーク時の値上がり幅が「約7.9倍」と非常に大きかったため、グラフの見え方では2023年から大きく値下りしているように思えますが、まだ高騰前と比較しても石油と同程度の高値水準にあります。

天然ガス価格の推移

続いて、天然ガスの価格推移を見て行きましょう。

出典:一般社団法人エネルギ―情報センター 新電力ネット「天然ガス価格の推移」

天然ガスの価格も、2022年10月をピークに上がり続け、以降値下りしています。

高騰前の単価と比較してみると

とまだまだ高値の水準になっています。

再エネの発電コストの推移

ここまでご紹介してきました、燃料費の推移とは少し異なりますが

消費エネルギー比率5位の再エネについても、費用のデータをご紹介しておきます。

出典元:資源エネルギー庁「太陽光発電について:資本費及びその構成(設置年別推移:屋根設置)2023年12月」

上のグラフは、再エネの中でも比率の高い「太陽光発電(屋根設置)」における

「発電コスト」の推移をまとめたものです。

「発電コスト」とは、設置容量1kWに対しての設備導入費用を計算したものです。

このように、太陽光発電の発電コストは年々下がっており、

2023年の単価は、2013年比で「約59%」と、約40%値下りしていることが分かります。

どの消費エネルギーでも「燃料費」の影響が大きい

このように、日本の製造業における消費エネルギーにおいては、

「石油・石炭・天然ガス」を燃焼して、直接的に燃料として使用するケースだけでなく、

「電気」や「蒸気・熱」の燃料としても使用されているため

ほぼ全てのエネルギー費用に「燃料価格」が大きく影響すると言えます。

エネルギー価格の今後の見通し

それでは、今後のエネルギー価格はどうなっていくのでしょうか?

前述のように、製造業で使用するエネルギー価格は「燃料価格」が大きく影響します。

つまり、燃料価格のこの先の展望を見れば、エネルギー価格の今後の見通しが分かります。

原油価格、石炭価格、天然ガス価格のEIA(米国エネルギー省 エネルギー情報局)による、2050年までの長期予測をご紹介していきます。

出典元:新電力ネット「原油価格の予測・見通し」

出典元:新電力ネット「石炭価格の予測・見通し」

出典元:新電力ネット「天然ガス価格の予測・見通し」

上のグラフを見て頂くとお分かりの通り、原油価格、石炭価格、天然ガス価格はいずれも

「2050年まで値上がりが続く」と見られています。

つまり「原油価格、石炭価格、天然ガス価格」だけでなく

それらを燃料とした「電気料金」や「蒸気・熱」も値上がりする見通しとなり

製造業におけるエネルギー費用全体が値上がりしていくであろうと考えられるのです。

燃料コストの値上りは、一時的な問題ではない可能性が高く、

省エネは、製造業にとって重要な課題であることが分かります。

製造業に求められる「CO2削減」

さらに、製造業が抱えるエネルギーに関する課題は

「燃料価格の値上り」への対策だけではありません。

近年は「CO2削減」も、企業に求められる課題になっています。

「CO2削減」が求められるようになった背景

なぜ近年、製造業などの企業に「CO2削減」が求められるようになっているのでしょうか?

簡単に概要を解説します。

国際社会や日本政府のCO2削減への取組み

気候変動の問題が深刻に

CO2などの温室効果ガスが増えることで、地球に太陽の熱が閉じ込められやすくなります。

現在、記録が残る中では最速のペースで「地球温暖化」が進んでいます。

温暖化が進むことで、下記のようなリスクが高まると考えられています。

・嵐・山火事・干ばつの増加

・海面上昇による沿岸地域の喪失

・農業への影響による食糧不足

・健康リスクの増大

国際社会のCO2削減への取り組み強化

そこで国際社会でも「気候変動への対策」について話し合われる

国連気候変動枠組み条約締約国会議(COP)が1995年から行われるようになりました。

1997年の「京都議定書」や2015年の「パリ協定」では、

各国の温室効果ガス削減のための目標や取組内容を決めて実行していくことになりました。

2019年COP25では、パリ協定で掲げた「気温上昇を1.5度以内に抑える」目標を実現するためには、

2050年付近までに「カーボンニュートラル」を実現する必要があるとの報告がされ、

これにより多くの国が「2050年までのカーボンニュートラル」を表明しました。

日本の「2050年カーボンニュートラル宣言」

前述の2019年のCOP25を受けて、日本でも2020年に菅首相(当時)が

「2050年カーボンニュートラル宣言」を宣言しました。

その後、2021年には「改正温対法」が成立し、

「2050年カーボンニュートラル宣言」が基本理念として法に位置づけられることになりました。

このようにして2020年代から、日本でも「CO2削減」が求められるようになってきたのです。

大手企業から求められる「CO2削減」

国際社会や日本政府で取組みが強化された「CO2削減」は、大手企業を中心に

企業でも取り組まれるようになって行きました。

RE100

まず企業の取組みとして「事業で使用するエネルギーを100%再エネで調達する」ことを目標に

率先してカーボンニュートラルを目指す「RE100」が生まれました。

「RE100」に加盟する企業を中心に、CO2削減への企業の取組みが活発になっていきます。

サプライチェーン排出量の削減

さらに「2050年カーボンニュートラル」を目指す上では、

「サプライチェーン排出量」も削減する必要があることが指摘されるようになりました。

「サプライチェーン排出量」とは、自社のCO2排出だけでなく

自社で使用する製品の材料を作る取引先でのCO2排出や、自社商品が販売されたあとの販売先での排出など、サプライチェーン全体における排出量のことを言います。

つまり、カーボンニュートラルを目指すためには、

自社だけでなく取引先にもCO2を削減してもらう必要が出てきたのです。

大手企業から取引先に求められるCO2削減

こうした背景から、RE100 加盟企業などの大手企業を中心に

「取引先にもCO2削減を求める」ようになって来たのです。

数年前にもニュースになっていましたが、

Appleやトヨタがも取引先にもCO2削減を求め始めています。

「CO2削減」企業にとって取り組まなくてはならない課題に

このようにして、現在では大手企業だけでなく、中小企業にいたるまで「CO2削減」が求められるようになっいます。

特に製造業においては、取引先から削減を求められるケースが増えており、

「省エネ」を行うことは「CO2削減への取組み」への観点からも重要な施策になってきています。

全施策一覧

このように、製造業における省エネの重要性は近年高まっています。

工場においては、具体的にどのような省エネ手法があるのでしょうか?

実際に、各設備ごとに有効な施策をまず一覧にしてご紹介していきます。

(施策名をクリックすると、該当箇所にジャンプします)

1.再エネ導入による対策[1選]

2.ボイラへの対策[12選]

人の手による運用での改善

2-1.燃焼空気比の設定を改善する

2-2.高効率ボイラを優先運転(運転台数を削減)する

2-3.運転圧力を調整する

2-4.蒸気配管の継手・バルブ・スチームトラップ等の蒸気漏れ防止

設備導入による改善

2-5.「排熱回収装置」の導入

2-6.「省エネ燃焼システム」の導入

2-7.「ボイラブロー水の顕熱回収(給水予熱)装置」の導入

2-8.「潜熱回収小型ボイラ」の導入

2-9.燃料の転換

2-10.ボイラおよび配管の断熱

2-11.「スチームトラップの点検」と「ドレン回収装置の導入」

2-12.「蒸気タービン設置」による動力回収

3.工業炉への対策[5選]

人の手による運用での改善

設備導入による改善

3-2.「リジェネレイティブバーナー」の導入

3-3.「高断熱材」による断熱

3-4.燃料の転換

3-5.排ガス熱の再利用

4.コンプレッサ・ファン・ポンプへの対策[10選]

コンプレッサへの省エネ・CO2削減対策

4-1.吐出圧の管理

4-2.台数制御装置のパラメータ設定変更

4-3.「台数制御システム」の導入

4-4.排熱の再利用

4-5.吸気温度の低温化

4-6.「レシーバータンク」の設置

4-7.「ルーツブロワ」への切替

4-8.インバータ導入による回転数制御

排気ファンへの省エネ・CO2削減対策

コンプレッサ・ファン・ポンプ共通の対策

5.空調への対策[19選]

人の手による運用改善

5-1.フィルターの清掃

5-2.室外機の温度環境や障害物の見直し

5-3.熱交換器(フィン)の清掃

5-4.残熱利用による運転時間の短縮

5-5.分散起動

5-6.ナイトパージ

5-7.冷凍機の冷却水の温度調整

5-8.空調機の制御温度の変更

5-9.冷凍・冷蔵庫の外気進入防止

設備導入による改善

5-10.「α-HT(流体攪拌装置)」の導入

5-11.「外気冷房空調システム」の導入

5-12.「全熱交換器」の導入

5-13.「高効率吸収式冷温水機・冷凍機」の導入

5-14.「高効率熱源機」の導入

5-15.「高効率ターボ冷凍機」の導入

5-16.「CO2濃度制御機器」の導入

5-17.「フリークーリング」の導入

5-18.工場建屋の冷房負荷低減のための改修

5-19.「空調自動管理システム」の導入

6.照明への対策[2選]

7.キュービクル・変圧器への対策[3選]

7-1.「台数制御装置」の導入

7-2.「進相コンデンサ」導入による「力率管理」

7-3.「超高効率変圧器」の導入

8.その他の対策[3選]

電気料金の削減策

8-1.「デマンド・コントロール・システム」の導入

8-2.「蓄電池と太陽光発電」によるピークシフト

設備導入による対策

9.カーボンオフセット

それでは順番にご紹介して行きます。

1.再エネ導入による対策[1選]

まず、再エネによる省エネ・CO2削減施策についてご紹介いたします。

特に「2050年カーボンニュートラル宣言」を受けて、再エネの導入が注目されています。

再エネ導入の手段について確認しておきましょう。

1-1.自家消費型太陽光発電

「再エネの導入方法」として特に注目されているのが「自家消費型太陽光発電」です。

工場などの屋根に太陽光パネルを設置し、太陽光発電で創った電気を使用することで

「大幅な電気料金削減」と「CO2削減」を実現することができます。

電気料金削減額の目安

まず、自家消費型太陽光発電 の電気料金削減額の目安をご紹介します。

業種や設備規模によっても異なりますが、

年間削減額を見ても非常に大きな効果があることが分かります。

上記の目安は、あくまで「2023年9月時点の電気料金」をベースにして計算しています。

この先、前述のように燃料費の値上りから電気料金が値上がりした場合には

さらに削減金額は大きくなります。

費用対効果と回収期間の目安

さらにこの年間削減効果と、冒頭でご紹介した発電コスト(22.3万円/kW:2023年)から

費用対効果と回収期間の目安も算出していきます。

このように、自家消費型太陽光発電 の設備費用は

「およそ10~11年」で回収できることが分かります。

また、太陽光発電の一般的な耐用年数は20年とされてますので、

20年間の利益を算出すると、製造業(生産工場)では

「約6.8億円」の利益を得られることが分かります。

初期費用がかからない「PPAモデル」

自家消費型太陽光発電 は、大幅な省エネが可能な反面、導入費用も高額になります。

しかし近年では、初期導入費用がかからない「PPAモデル」の 自家消費型太陽光発電 も選択できるようになっています。

PPAモデルについて詳しくはこちら

自家消費型太陽光発電について詳しくはこちら

自家消費型太陽光発電については、こちらで詳しく解説しています。

ぜひこちらも併せてご参照ください。

2.ボイラへの対策[12選]

続いて、ボイラへの省エネ対策をご紹介いたします。

業種によっては、使用エネルギーの大きな割合を占めることもありますので

省エネ・CO2削減への対策を行えばインパクトのある設備でもあります。

人の手による運用での改善

2-1.燃焼空気比の設定を改善する

[初期費用] ~10 万円

[運用費用削減額] 2 万円/年~400 万円/年

[CO2削減ポテンシャル] 1 tCO2/年 ~ 200 tCO2/年

[この施策の実施率] 80%

≪調査対象≫ [事業者規模(CO2排出量)] ~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」ボイラの燃焼空気比改善

空気比が大きくなると?

ボイラのバーナーでは、空気比(実空気量/理論空気量)が大きくなると、

燃焼効率が下がり、酸素や窒素などの排出量も増加します。

(空気比を0.1下げることで、燃焼効率が0.8%向上すると言われています)

対策:基準空気比以下に下げる

ボイラの基準空気比は、省エネ法で提示されています。

定期点検時に基準空気比以下になるようにしておくことが大事です。

基準空気比は、下記リンクをご参照ください。

参照:環境省「工場等におけるエネルギーの使用の合理化に関する事業者の判断の基準」

P30 ボイラーに関する基準空気比

2-2.高効率ボイラを優先運転(運転台数を削減)する

[初期費用] ~2,000 万円

[運用費用削減額] ~2,000 万円/年

[CO2削減ポテンシャル] ~400 tCO2/年

[この施策の実施率] 74%

≪調査対象≫ [事業者規模(CO2排出量)] 1,000 tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」高効率ボイラの優先運転(運転台数の削減)

燃焼効率の良いボイラを優先的に運転させることで、運転台数を削減しつつ、効率化を図ります。

2-3.運転圧力を調整する

ボイラの運転圧力は0.1Mpa変わるごとに、燃焼効率が0.16%変わると言われています。

必要以上に高い設定になっていないか確認し、調整することで過剰加熱を抑制、

省エネとCO2削減に繋げます。

2-4.蒸気配管の継手・バルブ・スチームトラップ等の蒸気漏れ防止

蒸気配管の継手・バルブ・スチームトラップ 等の蒸気漏れが無いように確認し、防止します。

スチームトラップ の診断結果でも「蒸気漏れ不良」が高い比率を示すことは多いので、重要な対策です。

設備導入による改善

2-5.「排熱回収装置」の導入

[初期費用] ~ 4億円

[運用費用削減額] 2万円/年~8,000 万円/年

[CO2削減ポテンシャル] ~4,000 tCO2/年

[この施策の実施率] 64%

≪調査対象≫ [事業者規模(CO2排出量)] 1,000 tCO2/年~600,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」排熱回収装置の導入等によるボイラの高効率化

「排熱回収装置」とは?

ボイラ等から出る温まった「排水」や「空気」の

熱をボイラまたは他の設備に活用することができる装置です。

給水の予熱

ボイラの排ガスを使って、給水を予熱します。

給水温度を20℃から80℃に上げることで、燃料使用量が9%抑えられると言われています。

燃焼用空気の予熱

同様に、燃焼用空気も排ガスを使って予熱することができます。

2-6.「省エネ燃焼システム」の導入

[初期費用] 10万円~2億円

[運用費用削減額] 7万円/年~2,000万円/年

[CO2削減ポテンシャル] 2 tCO2/年~3,000 tCO2/年

[この施策の実施率]36%

≪調査対象≫ [事業者規模(CO2排出量)] 3,000 tCO2/年~30,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」中小型ボイラの省エネ燃焼システムの導入

従来のボイラでは、蒸気ドラム内の圧力を一定に保つために、

燃焼用空気を過剰に吹き込むようになっています。

この燃焼用空気の量を「最適に制御できるシステム」を導入することで

最適な動力になるように調整し、使用電力を節約することができます。

2-7.「ボイラブロー水の顕熱回収(給水予熱)装置」の導入

[初期費用] ~5,000万円

[運用費用削減額] ~500万円/年

[CO2削減ポテンシャル] 1 tCO2/年~200 tCO2/年

[この施策の実施率] 48%

≪調査対象≫ [事業者規模(CO2排出量)] 3,000 tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」ボイラブロー水の顕熱回収(給水予熱)装置の導入

ボイラブロー水とは?

ボイラに給水する水には(純水を使っていたとしても)不純物が入っています。

これが溜まってしまうと、タンク等の腐食の原因になります。

その為、タンク内の水を定期的に排出する必要があります。

この排出を「ブロー」、排出される水を「ボイラブロー水」と呼びます。

ボイラブロー水の品質向上

給水前の水の処理レベルを上げる機器を導入することで、

給水品質を上げてブロー量を抑えることができます。

高温の ボイラブロー水 を排出し、新たに給水するとその分燃焼が必要になってしまいます。

ブロー量を抑えることで、その燃焼の節約にもなるのです。

2-8.「潜熱回収小型ボイラ」の導入

[初期費用] 10万円~4億円

[運用費用削減額] 10万円/年~4,000万円/年

[CO2削減ポテンシャル] 6 tCO2/年 ~ 2,000 tCO2/年

[この施策の実施率] 16%

≪調査対象≫ [事業者規模(CO2排出量)] 4,000 tCO2 /年~100,000 tCO2 /年

参照:環境省「事業者のためのCO2削減対策Navi」潜熱回収小型ボイラの導入

「潜熱回収」とは?

排ガス中の水蒸気を水に戻す際に出る熱を回収することを言います。

その熱を予熱に再利用することが目的になっています。

「エコノマイザ強化式」と「直接接触熱交換方式」

「潜熱回収小型ボイラ」には、主に2つの方式があります。

エコノマイザ強化式

熱交換器の役割を持つ エコノマイザ の面積を大きくすることで

熱回収の効率を上げる方式です。

直接接触熱交換方式

排ガスと給水を直接熱交換する方式です。

(但し100℃以下の温水ボイラに限られる手法です)

対象は比較的低温のボイラに限られる

この施策は比較的低温のボイラに限られますので、

高温のボイラには適用できない施策になります。

2-9.燃料の転換

[初期費用] ~9億円

[運用費用削減額] ~8,000万円/年

[CO2削減ポテンシャル] 20 tCO2/年~800,000 tCO2/年

[この施策の実施率] 58%

≪調査対象≫ [事業者規模(CO2排出量)] 1,000 tCO2/年~200,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」重油焚きから天然ガス(都市ガス)焚きへの燃料転換

CO2排出量の多い石炭や石油の燃料から、

CO2発生量の少ない天然ガスへの燃料転換を行う施策です。

●石炭→都市ガス:約40%削減

●重油・灯油→都市ガス:約25%削減

※ただし、燃料費が高騰する現状ではかえって費用が上がるケースもあります。

燃料費削減の観点では、それぞれの価格の差異を予め考えておく必要があります。

2-10.ボイラおよび配管の断熱

[初期費用] ~1億円

[運用費用削減額] 0.1万円/年~2,000万円/年

[CO2削減ポテンシャル] ~900 tCO2/年

[この施策の実施率] 85%

≪調査対象≫ [事業者規模(CO2排出量)] ~600,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」ボイラおよび配管の断熱

ボイラ室内の蒸気ヘッダー出口や配管途中バルブに対して

断熱ジャケットなどで保温する施策です。

2-11.「スチームトラップの点検」と「ドレン回収装置の導入」

[初期費用] ~9,000万円

[運用費用削減額] 1万円/年~7,000 万円/年

[CO2削減ポテンシャル] 0.5 tCO2/年~4,000 tCO2/年

[この施策の実施率] 68%

≪調査対象≫ [事業者規模(CO2排出量)] 1,000 tCO2/年~600,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」蒸気管のスチームトラップ管理とドレン回収装置の導入

スチームトラップ管理

蒸気から発生した結露(ドレン)の影響

ボイラから発生した蒸気からは「ドレン」と呼ばれる結露が生まれます。

この「ドレン」には蒸気のような仕事をする能力は無く、

「ウォーターハンマ」の発生原因になったり、蒸気機関の効率低下に繋がります。

「ウォーターハンマ」とは?

ウォーターハンマ とは、管内の蒸気等の流れが変化することにより

管内の圧力が過渡的に上下してしまう現象のことです。

ドレン(結露)は管内の流れに変化を起こし圧力を変化させてしまうのです。

「スチームトラップ」とは?

その「ドレン」だけを排出するのが「スチームトラップ」という機器です。

スチームトラップは、消耗品なので定期的に点検・交換する必要があります。

ドレン回収

ドレン とは、前述のように結露水です。

これをボイラの給水として再利用するのが「ドレン回収」です。

ドレン は高温でもあるため、

ドレン回収装置を導入することで、給水における燃料消費を抑えることにもなります。

2-12.「蒸気タービン設置」による動力回収

[初期費用] ~8,000万円/年

[運用費用削減額] 100万円/年~900万円/年

[CO2削減ポテンシャル] ~200 tCO2/年

[この施策の実施率] 7%

≪調査対象≫ [事業者規模(CO2排出量)] 4,000 tCO2/年~600,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」蒸気減圧ラインにおける蒸気タービン設置による動力回収

蒸気タービンで発電し、冷凍機の節電に

ボイラで発生した高圧蒸気を減圧する際に減圧弁の代わりに蒸気タービンを設置。

そのタービンを回して発電した電気を冷凍機に使用します。

蒸気消費量は増えるが、冷凍機の省エネが上回る

減圧弁から蒸気タービンに変えることで、蒸気の消費量は増えますが

冷凍機で削減した電気の方が上回ります。

ボイラへの対策は「蒸気漏れ防止」と「熱の再利用」がカギ

ボイラに対する対策を行う上で「蒸気漏れ防止」と「熱の再利用」に関する施策が多いことがお分かり頂けたかと思います。

日頃からのメンテナンスで「蒸気漏れ防止」を行い、

設備投資で「熱の再利用」を検討する事でCO2削減に取り組むと効果的です。

3.工業炉への対策[5選]

続いて工業炉への対策についてご紹介して行きます。

工業炉のある業種では、使用エネルギーの多くを占めているケースが多い為

燃料費削減やCO2削減施策には大きな効果が期待できます。

人の手による運用での改善

3-1.燃焼空気比の設定を改善する

[初期費用] ~8,000万円/年

[運用費用削減額] ~3,000万円/年

[CO2削減ポテンシャル] 6 tCO2/年~1,000 tCO2/年

[この施策の実施率] 57%

≪調査対象≫ [事業者規模(CO2排出量)] 400 tCO2/年~200,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」工業炉の空気比改善

工業炉の空気比の調整は燃焼効率改善に役立ちます。

工業炉の基準空気比は、省エネ法で提示されています。

定期点検時に基準空気比以下になるようにしておくことが大事です。

基準空気比は、下記リンクをご参照ください。

参照:環境省「工場等におけるエネルギーの使用の合理化に関する事業者の判断の基準」

P31 工業炉に関する基準空気比

設備導入による改善

3-2.「リジェネレイティブバーナー」の導入

[初期費用] 3,000万円~2億円

[運用費用削減額] 100万円/年~2,000万円/年

[CO2削減ポテンシャル] 80 tCO2/年~600 tCO2/年

[この施策の実施率] 10%

≪調査対象≫ [事業者規模(CO2排出量)] 6,000 tCO2/年~200,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」リジェネレイティブバーナー(蓄熱バーナー式加熱装置)の導入

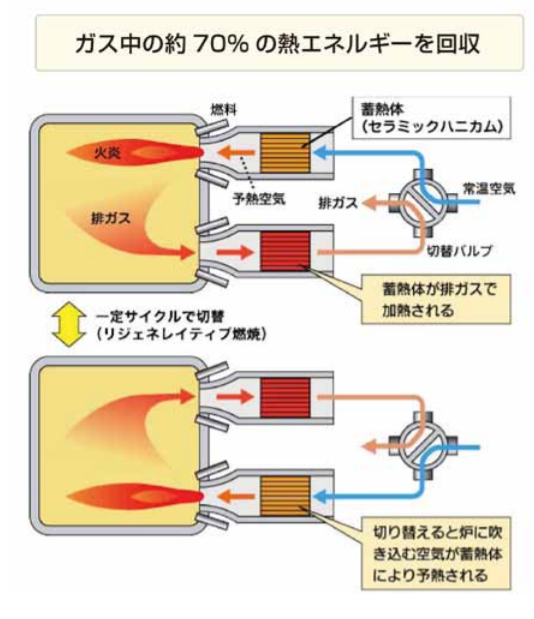

リジェネレイティブバーナーとは?

リジェネレイティブバーナー とは、2つのバーナーを交互に切り替えることで

蓄熱と燃焼を交代で行うことで燃料を節約できるバーナーのことです。

引用:国立研究開発法人 新エネルギー・産業技術総合開発機構

「産業界の省エネルギー/環境負荷低減に大きく貢献する高性能工業炉」

上図のように、片方が燃焼している際には

もう一方には排ガスを取り込み、その熱で蓄熱体を加熱することで燃料を節約することができます。

約50~70%の燃料節約

1,200℃レベルの加熱炉の場合約50~70%の燃料節約できると言われています。

3-3.「高断熱材」による断熱

[初期費用] ~2億円

[運用費用削減額] 1万円/年~7,000万円/年

[CO2削減ポテンシャル] ~2,000 tCO2/年

[この施策の実施率] 55%

≪調査対象≫ [事業者規模(CO2排出量)] 2,000 tCO2/年~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」高断熱材を用いた工業炉の導入による断熱、保温の強化

炉壁の断熱を行うことで、熱の放出を防ぐ施策です。

近年では、断熱性能の高いセラミックファイバを採用するケースが増えています。

3-4.燃料の転換

[初期費用] ~2億円

[運用費用削減額] ~3,000万円/年

[CO2削減ポテンシャル] 40 tCO2/年~2,000 tCO2/年

[この施策の実施率] 40%

≪調査対象≫ [事業者規模(CO2排出量)] 2,000 tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」工業炉の燃料転換

工業炉で使用する燃料を石油製品から天然ガス、または電気に転換することでCO2排出量を削減します。

●石炭→天然ガス:約45%削減

●石油→天然ガス:約25%削減

※ただし、燃料費が高騰する現状ではかえって費用が上がるケースもあります。

燃料費削減の観点では、それぞれの価格の差異を予め考えておく必要があります。

3-5.排ガス熱の再利用

[初期費用] ~2億円

[運用費用削減額] ~3,000万円/年

[CO2削減ポテンシャル] 2 tCO2/年~7,000 tCO2/年

[この施策の実施率] 30%

≪調査対象≫ [調査対象の事業者規模(CO2排出量)] 3,000 tCO2/年~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」工業炉の排ガス熱回収

ボイラでご紹介した施策同様に

工業炉から排出された熱を再利用する設備を導入することで、

工業炉や他の設備に排熱を再利用して、熱エネルギーを効率的に活用します。

「リジェネレイティブバーナー」「排ガス熱の再利用」の実施率は低い

工業炉への対策は、使用している設備では大きなCO2削減に繋がります。

「リジェネレイティブバーナー(10%)」「排ガス熱の再利用(30%)」と

まだ余り取り入れられていない施策もありますので、

今後の対策の参考にして頂ければ幸いです。

4.コンプレッサ・ファン・ポンプへの対策[10選]

続いて コンプレッサ・ファン・ポンプへの省エネ・CO2削減対策について解説していきます。

ここでご紹介するのは コンプレッサ への対策が大半を占めていますので

各設備ごとに分けてご紹介いたします。

コンプレッサへの省エネ・CO2削減対策

4-1.吐出圧の管理

[初期費用] ~3億円

[運用費用削減額] ~4,000万円/年

[CO2削減ポテンシャル] 0.2tCO2/年~800 tCO2/年

[この施策の実施率] 83%

≪調査対象≫ [事業者規模(CO2排出量)] ~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」コンプレッサの吐出圧管理

コンプレッサ の吐出圧力を下げることで、使用電力の削減を目指す施策です。

吐出量が大きくなるほど使用電力も大きくなります。

過剰な吐出量になっていないか、各設備の定期的な確認で無駄を削減します。

4-2.台数制御装置のパラメータ設定変更

[初期費用] ~5,000万円

[運用費用削減額] ~2,000万円/年

[CO2削減ポテンシャル] ~200 tCO2/年

[この施策の実施率] 57%

≪調査対象≫ [事業者規模(CO2排出量)] 600 tCO2/年 ~ 600,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」コンプレッサの運用改善(台数制御装置のパラメータ設定変更)

効率の良い コンプレッサ を優先的に使用するように

または複数の コンプレッサ の効率的な組み合わせを考慮して運用することで、省エネを目指します。

4-3.「台数制御システム」の導入

[初期費用] ~5,000万円

[運用費用削減額] ~2,000万円/年

[CO2削減ポテンシャル] ~600 tCO2/年

[この施策の実施率] 62%

≪調査対象≫ [事業者規模(CO2排出量)] 500 tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」コンプレッサ等の台数制御システムの導入

コンプレッサ の台数制限については前述しましたが、

それを自動制御するのが「台数制御システム」です。

低稼働時には運転台数を減らすなど、自動で使用台数などを制御します。

4-4.排熱の再利用

[初期費用] ~9,000万円

[運用費用削減額] 4万円/年~4,000万円/年

[CO2削減ポテンシャル] 1tCO2/年~2,000 tCO2/年

[この施策の実施率] 8%

≪調査対象≫ [事業者規模(CO2排出量)] 4,000tCO2/年~200,000tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」コンプレッサ排熱の有効利用

コンプレッサ の排熱を再利用する施策です。

・温水ボイラの給水予熱に活用する。

・冷蔵・冷凍設備の徐霜対策に活用する。

上記のような活用方法があります。

4-5.吸気温度の低温化

コンプレッサ の吸気温度が下がると、

空気密度が上がる為に多くの空気を処理することができます。

その為、コンプレッサ室および吸気口付近は高温にならないように

場所や配置を考えると、使用電力を抑えることができます。

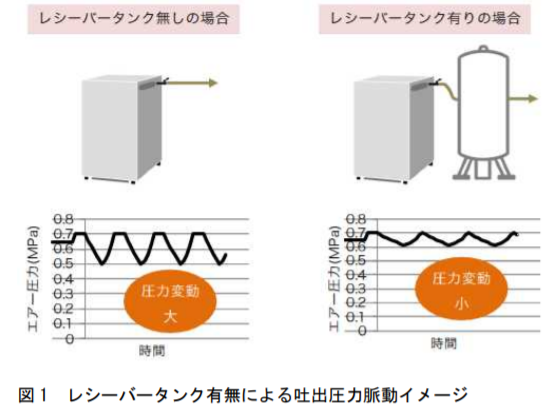

4-6.「レシーバータンク」の設置

レシーバータンクとは?

レシーバータンク とは分かりやすく言えば「空気タンク」のことです。

レシーバータンクを追加することで圧力を安定させる

レシーバータンク を コンプレッサ の下流に追加することで、

圧力の変動を抑え、安定した圧力で空気を吐出できます。

変動が小さくなると、コンプレッサ の吐出圧力を低くすることができるので

使用電力の削減になります。

4-7.「ルーツブロワ」への切替

工場内で圧縮空気を使用する場合にはコンプレッサが使用される事が多いですが、

10~100kpa程度の圧力の場合には、コンプレッサを減圧して使用するよりも

「ルーツブロワ」の使用に変えた方が省エネになります。

ルーツブロワとは?

ルーツブロワ とは、2枚のインパネを回して気体を送るポンプの一種です。

構造は下記の動画を見て頂ければ分かりやすいかと思います。

4-8.インバータ導入による回転数制御

[初期費用] ~4億円

[運用費用削減額] ~5,000万円/年

[CO2削減ポテンシャル] ~2,000 tCO2/年

[この施策の実施率] 63%

≪調査対象≫ [事業者規模(CO2排出量)] ~3,000,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」インバータ導入による流体機器(ファン、ポンプなど)の回転数制御

コンプレッサの種類

工場のコンプレッサには「レシプロタイプ」「スクリュータイプ」が使用されていることが多いです。

レシプロタイプとは?

ピストンの往復運動によって空気を圧縮する仕組みのコンプレッサです。

レシプロタイプの負荷調整方法

レシプロタイプ の場合、負荷調整を「ロード/アンロード」の切り替えで行っています。

アンロードの際にも約20%の電力を消費しています。

スクリュータイプとは?

雄雌のスクリューロータを回転させて空気を圧縮する仕組みのコンプレッサーです。

スクリューの負荷調整方法

スクリュータイプ の場合には、吸入弁の開閉で負荷を調整しています。

全閉の状態でも、約65%の電力を消費しています。

インバータ制御でこれらのロスを軽減

これらを インバータ制御 による負荷調整に切り替えることで

上記のようなロスを軽減することができます。

排気ファンへの省エネ・CO2削減対策

4-9.排気ファンの動力調整

[初期費用] ~600万円

[運用費用削減額] ~900万円/年

[CO2削減ポテンシャル] ~200 tCO2/年

[この施策の実施率] 33%

≪調査対象≫ [事業者規模(CO2排出量)] 4,000tCO2/年~40,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」排気ファン電動機の容量削減

工場内の設備の年数が経ってくると、排気能力が過剰になっていることがあります。

排気ファンを必要最小限の動力になるように調整することで、消費電力を削減することができます。

コンプレッサ・ファン・ポンプ共通の対策

4-10.空気洩れの対策

[初期費用] ~10億円

[運用費用削減額] 1万円/年~1億円/年

[CO2削減ポテンシャル] 0.4 tCO2/年~3,000 tCO2/年

[この施策の実施率] 77%

≪調査対象≫ [事業者規模(CO2排出量)] ~3,000,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」空気洩れの対策

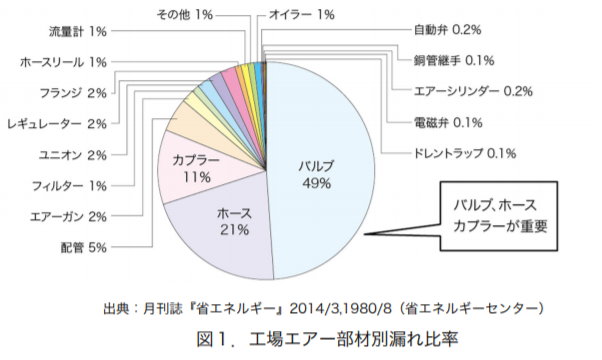

工場配管から漏れる圧縮空気は、小さな穴であっても年間を通すと大きな損失になります。

工場設備の圧縮空気の漏れ量は、工場の空気使用量の10~20%にも達すると言われます。

上図を見て頂くと分かりやすいのですが、

バルブ・ホース・カブラー からの漏れが全体の8割を占めています。

定期的に確認して対応しておくことが重要です。

5.空調への対策[19選]

続いて、空調への省エネ・CO2削減対策を見て行きましょう。

工場や事務所等、施設全体の使用電力の中で大きな比率を占めるのが「空調」です。

人の手で行う削減策から設備導入まで、幅広くご紹介して行きます。

人の手による運用改善

5-1.フィルターの清掃

冷房時で約4%、暖房時で約6%の省エネ

環境省によると、2週間に1度フィルターを清掃すると

「冷房時で約4%、暖房時で約6%」の省エネが可能になると言われています。

5-2.室外機の温度環境や障害物の見直し

室外機の置かれている環境を見直すことも省エネに効果があります。

夏は直射日光に当たらないようにする

夏の室外機にとって重要なのが「室外機の温度を上げない」工夫です。

すだれで遮光する等、直射日光を避けられるようにしておきましょう。

冬は直射日光に当たるようにする

反対に冬には、冷たい空気を室外機の中で温めています。

室外機が冷えてしまうと、空調も効きにくくなってしまいます。

夏にすだれ等で作っていた日陰を無くすと良いでしょう。

5-3.熱交換器(フィン)の清掃

熱交換器(フィン)とは?

空調の「室外機」と「室内機」両方に入っている機器で、

温まった室内の空気を冷やし、室外に熱を放出する役割を担っています。

熱交換器の清掃で消費電力を約27%削減できる

熱交換器の洗浄を定期的に行うと、

長期間行わなかった場合に比べて約27%の節電に繋がったというデータもあります。

工場の清掃頻度の目安は約3年に一度となっています。

参考:ダイキンHVAソリューション東京株式会社「業務用エアコンの掃除・洗浄・クリーニングについて」

5-4.残熱利用による運転時間の短縮

終業時刻の15~30分前に空調を停止しても、

空調で冷えた空気の「残熱」で、残り時間も充分な温度環境を維持することができます。

つまり早めに空調を切ることで、温度環境を維持しながら節電することが可能になるのです。

5-5.分散起動

「分散起動」とは、始業時に建物内の空調を一気に起動するのではなく

タイミングをずらす手法です。

特に冬は冷えた建物内を温める為、朝の起動時に消費電力が大きくなります。

空調を一気に起動しないことで、ピーク電力を抑えることができます。

5-6.ナイトパージ

「ナイトパージ」とは、

夜間に外気を取り込むことで室内を冷やしておき、翌日の空調起動時の負担を軽減する手法です。

ナイトパージを行う方法

ナイトパージ はその機能が付いた空調機器が用いられるケースが一般的です。

システムが付いていない施設では、下記のような対応ができます。

・夜間に空調の換気機能をオンにしておく。

ナイトパージの省エネ効果

ナイトパージシステム を活用した、国土交通省の実証実験では、

「約5%の省エネ効果」が確認されています。

出典:国土交通省 北陸地方整備局「冷房負荷低減のためのナイトパージの実証実験について」

5-7.冷凍機の冷却水の温度調整

[初期費用] ~100万円

[運用費用削減額] 2万円/年~300万円/年

[CO2削減ポテンシャル] 0.4 tCO2/年~100 tCO2/年

[この施策の実施率] 45%

≪調査対象≫ [事業者規模(CO2排出量)] 4,000 tCO2/年~100,000tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」チラー等冷却水、冷水の運転温度条件の改善

チラー や 冷凍機 の冷却水の温度は、負荷ピーク時と負荷軽減時で細かく設定を調整することで、冷暖房の効率を向上させることができます。

冷房運転時

冷水で出口温度を高めに設定することで冷暖房の効率を向上させることができます。

暖房運転時

温水出口温度を下げることで冷暖房の効率を向上させることができます。

5-8.空調機の制御温度の変更

[初期費用] ~7,000万円

[運用費用削減額] ~2,000万円/年

[CO2削減ポテンシャル] ~500 tCO2/年

[この施策の実施率] 59%

≪調査対象≫ [事業者規模(CO2排出量)] 3,000 tCO2/年~30,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」空調機温湿度制御の変更

過剰な空調温度にならないように調整することで、省エネを目指します。

室温の目安は「夏期 28℃、冬期20℃」です。

1℃最適化するだけで約10%の削減になります。

出典:環境省・温室効果ガス排出抑制等指針「空調設定温度・湿度の適正化」

5-9.冷凍・冷蔵庫の外気進入防止

冷凍庫・冷蔵庫への外気侵入を防ぐために、ビニールカーテンなどで対策する施策です。

設備導入による改善

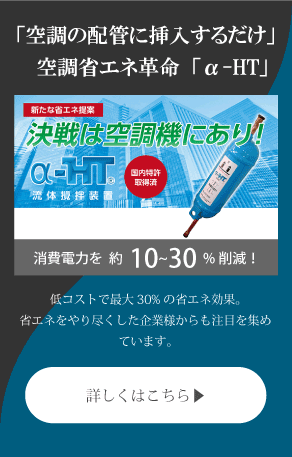

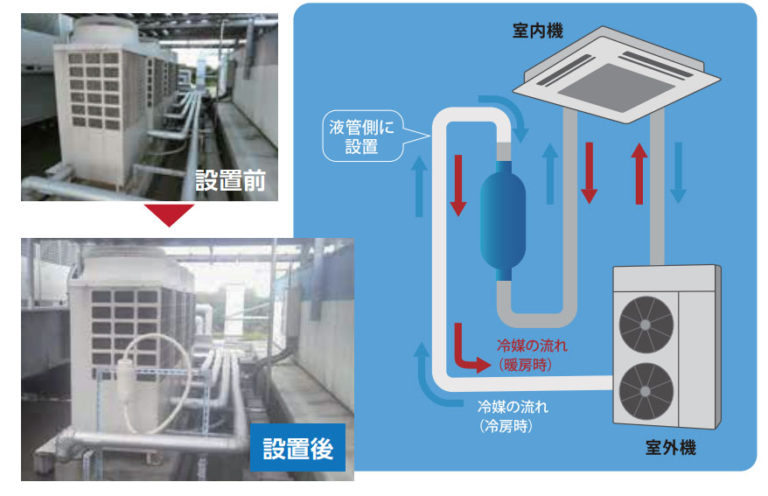

5-10.「α-HT(流体攪拌装置)」の導入

余り知られていない施策ですが、比較的安価で空調の省エネを実現できる方法として

「α-HT(流体攪拌装置)」があります。

空調の配管に挿入するだけ

設置イメージ

写真のように、配管に挿入するだけで空調の省エネ、CO2削減に繋がる機器になります。

15~30%の省エネ効果

配管に挿入するだけですが、15~30%の省エネ効果が期待されます。

なぜ省エネできる?

空調機の動力は、消費電力の90%を占めています。

その圧縮機の負担を下げる為に、配管に挿入したα-HTが循環物を攪拌(こうはん)することで

省エネ・CO2削減に繋げるという機器になっています。

簡単に取り付け可能で省スペース

高性能空調機への買替に比べて費用が抑えられるだけでなく、

簡単に取り付け可能で、ランニングコストやメンテナンス費用もかからず

スペースも取らない点が魅力です。

詳しくはこちら

5-11.「外気冷房空調システム」の導入

[初期費用] ~6,000万円

[運用費用削減額] 4万円/年~800万円/年

[CO2削減ポテンシャル] 1 tCO2/年~400 tCO2/年

[この施策の実施率] 15%

≪調査対象≫ [事業者規模(CO2排出量)] 2,000 tCO2/年~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」外気冷房空調システムの導入

製造機器からの熱などで、冬季でも冷房を必要とする施設では

気温の低い外気温度を活用することで、20%~30%の省エネになります。

そうした施設の場合には「外気冷房空調システム」を導入することで

冬季には暖房機能と冷房機能を同時に必要としない為、シンプルで建設費を抑えた設備にすることができます。

5-12.「全熱交換器」の導入

[初期費用] 100 万円~5,000万円

[運用費用削減額] 5万円/年~1,000万円/年

[CO2削減ポテンシャル] 1 tCO2/年~500 tCO2/年

[この施策の実施率] 15%

≪調査対象≫ [事業者規模(CO2排出量)] 4,000 tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」全熱交換器の導入

全熱交換器とは?

室内の温度や湿度を逃がさずに、空気を入れ替えることができる設備です。

換気の際に、従来では室外に逃げてしまう温度や湿度を抑えることで

省エネに繋げることができます。

5-13.「高効率吸収式冷温水機・冷凍機」の導入

[初期費用] ~2億円

[運用費用削減額] ~2,000万円/年

[CO2削減ポテンシャル] ~500 tCO2/年

[この施策の実施率] 18%

≪調査対象≫ [事業者規模(CO2排出量)] 1,000 tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」高効率吸収式冷温水機・冷凍機の導入

特に耐用年数を超過している場合、老朽化と新しい機器の性能の向上から

CO2削減・省エネを図ることができます。

5-14.「高効率熱源機」の導入

[初期費用] 1,500万円~3,000万円

[運用費用削減額] 300万円/年~500万円/年

[CO2削減ポテンシャル] 100 tCO2/年~200 tCO2/年

[この施策の実施率] 9%

≪調査対象≫ [事業者規模(CO2排出量)] ~10,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」高効率熱源機の導入

チラー や ヒートポンプ などの熱源機を高効率なもの変える対策。

上記の冷凍機同様、特に耐用年数を超過している場合、老朽化と新しい機器の性能の向上から

CO2削減・省エネを図ることができます。

5-15.「高効率ターボ冷凍機」の導入

[初期費用] ~10億円

[運用費用削減額] 6万円/年~4,000万円/年

[CO2削減ポテンシャル] 1 tCO2/年~2,000 tCO2/年

[この施策の実施率] 16%

≪調査対象≫ [事業者規模(CO2排出量)] 1,000 tCO2/年~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」高効率ターボ冷凍機の導入

COP が6程度以上の冷凍機を導入することで、省エネを図ります。

5-16.「CO2濃度制御機器」の導入

[初期費用] ~500万円

[運用費用削減額] 3万円/年~2,000万円/年

[CO2削減ポテンシャル] 1 tCO2/年~800 tCO2/年

[この施策の実施率] 2%

≪調査対象≫ [事業者規模(CO2排出量)] 30 tCO2/年~30,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」CO2 濃度制御機器の導入による外気導入量の適正化制御

室内のCO2濃度によって、外気量を制御する設備。

外気取り込み量を最適にすることで、室内の温度を室外に逃がすロスを防ぎます。

室内の人数に変化が多い施設において、特に効果的です。

5-17.「フリークーリング」の導入

[初期費用] ~3,000万円

[運用費用削減額] 10万円/年~1,000万円/年

[CO2削減ポテンシャル] 3 tCO2/年~200 tCO2/年

[この施策の実施率] 10%

≪調査対象≫ [事業者規模(CO2排出量)] 3,000 tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」フリークーリングの導入

フリークーリングとは?

外気温が低い冬季に、冷却塔単体で冷却水を作るシステムです。

冷凍機を使わずに冷水を作ることができるため、大きな省エネが期待できます。

5-18.工場建屋の冷房負荷低減のための改修

工場建屋の空調費用・CO2排出量削減には、下記のような対策が効果的です。

1.コンプレッサの排気の改善

コンプレッサ 等からの高温の排気が工場建屋内に排気されている場合、

空調温度に負担となります。

屋外などに排気または回収して再利用することで、建屋内の温度を維持します。

2.地下水(井水)の活用

生産設備の冷却に、地下水(井水)を活用することで、建屋内の温度上昇を抑えます。

屋根への散水も効果的です。

3.遮熱塗料の導入

屋根や壁面に遮熱塗料を使用し、建屋内の温度を保ちます。

4.室外機への散水装置

夏季には、室外機に水を噴霧すると気化熱が発生し、電力使用量を削減できます。

5-19.「空調自動管理システム」の導入

空調機器の買い替えよりもコストを抑えられるのが、空調自動管理システムの導⼊です。

システムを導入するだけで省エネを実現することができますので、

買い替えよりもコストを抑えることができます。

<一般的な機能>

・使用電力の見える化による削減の見直し

・気温調整の最適化

・外気温に合わせた温度調整

・人のいないエリアの空調削減

6.照明への対策[2選]

続いて、照明の省エネ・CO2削減についてご紹介して行きます。

設備導入による対策

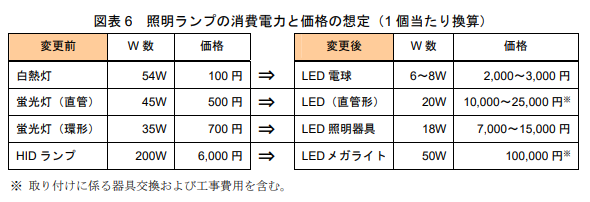

6-1.「LED照明」の導入

[初期費用] ~10億円

[運用費用削減額] ~2億円/年

[CO2削減ポテンシャル] ~2,000 tCO2/年

[この施策の実施率] 36%

≪調査対象≫ [事業者規模(CO2排出量)] ~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」LED 照明の導入

引用:一般財団法人 日本エネルギー経済研究所「LED照明による省電力ポテンシャルと費用対効果の試算」

上記のように、LED導入により、元の照明機器によっては最大で「約89%」の省エネが可能と言われています。

6-2.「照明制御機器」の導入

[初期費用] 10万円~4,000万円

[運用費用削減額] 2万円/年~400万円/年

[CO2削減ポテンシャル] 0.4tCO2/年~100 tCO2/年

[この施策の実施率] 27%

≪調査対象≫ [事業者規模(CO2排出量)] ~40,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」照明制御機器の導入

照明の制御システムとして

「タイマー制御」「人感センサー制御」「調光制御」などの種類があり、

またこれらを複数組み合わせる制御システムなどもあります。

LED照明の導入についてはこちら

7.キュービクル・変圧器への対策[3選]

施設内に取り込む電気を変換する「キュービクル・変圧器」内には

実際に使用されていないにも関わらず消費されている電気があります。

これらを削減することも、省エネやCO2削減に繋がります。

設備導入による対策

7-1.「台数制御装置」の導入

[初期費用] 40万円~900万円

[運用費用削減額] 10万円/年~100万円/年

[CO2削減ポテンシャル] 3 tCO2/年~40 tCO2/年

[この施策の実施率] 9%

≪調査対象≫ [事業者規模(CO2排出量)] 1,000 tCO2/年~10,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」変圧器の台数制御装置の導入

夜間休日など、稼働率が下がる時間帯に変圧器の台数を制御し

常に複数台の変圧器を使用することで起こる「無負荷損」を防ぐ施策です。

7-2.「進相コンデンサ」導入による「力率管理」

[初期費用] 70万円~4,000万円

[運用費用削減額] 2万円/年~6,000万円/年

[CO2削減ポテンシャル] 0.3 tCO2/年~40 tCO2/年

[この施策の実施率] 88%

≪調査対象≫ [事業者規模(CO2排出量)] ~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」コンデンサ設置による受電設備の力率管理

実際には施設内で使用されていないにも関わらず、変圧器の中で消費されている電気の割合を

「力率」と呼びます。

この「力率」を改善する為の コンデンサ である「進相コンデンサ」の導入等で、力率 を抑えることができます。

7-3.「超高効率変圧器」の導入

[初期費用] ~6億円

[運用費用削減額] 3万円/年~2,000万円/年

[CO2削減ポテンシャル] 1 tCO2/年~700 tCO2/年

[この施策の実施率] 24%

≪調査対象≫ [事業者規模(CO2排出量)] 600 tCO2/年~300,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」超高効率変圧器の導入

変圧器内での電気の損失を最小限に抑える「超高効率変圧器」を導入する施策です。

変圧器への対策についてはこちら

8.その他の対策[3選]

その他、これまでに紹介した分類には含まれない施策を3つご紹介します。

電気料金の削減策

8-1.「デマンド・コントロール・システム」の導入

電気の基本料金を決定するに辺り、過去一年間でも最も電気を使用した時間帯が参照されます。

これを「最大デマンド」と言いますが、その「最大デマンド」が上がらないように制御する方法として

「デマンドコントロールシステム」の導入があります。

デマンドコントロールについて詳しくは下記記事をご参照ください。

8-2.「蓄電池と太陽光発電」によるピークシフト

同様に、最大デマンドを下げる手法として

「蓄電池と太陽光発電による ピークシフト」も効果的です。

昼に太陽光発電で創った電気を蓄電池に貯めておき、夜間は蓄電池に貯めた電気を使用する。

または電気代の安い夜間に蓄電池に電気を貯めておき、昼間のピーク時に放電することで昼間の電気購入を削減する手法です。

さらに、蓄電池や太陽光発電は、BCP対策 として非常用電源としても活用できます。

設備導入による対策

8-3.「高効率モータ」の導入

[初期費用] 30万円~1億円

[運用費用削減額] 3万円/年~4,000万円/年

[CO2削減ポテンシャル] 1 tCO2/年~900 tCO2/年

[この施策の実施率] 30%

≪調査対象≫ [事業者規模(CO2排出量)] 3,000tCO2/年~100,000 tCO2/年

参照:環境省「事業者のためのCO2削減対策Navi」高効率モータの導入

各設備で使用されているモータを高効率なものに切り替えることで

省エネとCO2削減に繋げます。

9.カーボンオフセット

これまでご紹介したような施策で削減しきれないCO2排出量を削減する方法として

「カーボンオフセット」という方法もあります。

カーボンオフセットは、燃料費の削減にはなりませんが、CO2削減 の目標達成には貢献できます。

カーボンオフセットとは?

「カーボンオフセット」とは、CO2排出量を購入したり

CO2削減に繋がる取り組みに投資するなどすることで「CO2を削減した」とみなす手法です。

削減しきれないCO2を削減する

特に「カーボンニュートラル(CO2排出量ゼロ)」を目指す企業の場合、前章までにご紹介した施策を可能な限り行っても「CO2排出量ゼロ」は困難なケースもあります。

その際には、目標に届かない分を「カーボンオフセット」を活用して削減する

といった目的で使われることの多い施策です。

カーボンオフセットの事例

カーボンオフセット の手段については、さまざまなものがあります。

ここでは、事例としていくつか製造業の事例をご紹介します。

商品のオフセット事例

山崎製パンの「カーボン・オフセット」商品

売上のうち1個当たり1円が森の整備活動に役立てられる商品を販売。

詳細:環境ビジネスオンライン「山崎製パン、新潟で「カーボン・オフセット」のナイススティックを発売」

アサヒ飲料「十六茶」の売上の一部をカーボンオフセットに活用

「十六茶」の売上の一部を「J-クレジット制度」の購入費用に充てる取組み。

詳細:にいがた経済新聞「アサヒ飲料株式会社が「十六茶」の売上の一部を新潟県カーボン・オフセット制度へ充てる取り組みを開始」

ポルシェジャパンのオーナー参加型プログラム「ポルシェインパクト」

ポルシェオーナーが、走行距離や燃料消費率を入力することを可視化し、CO2排出量に応じてさまざまなプログラムからオフセットできるプログラム。

詳細:レスポンス「ポルシェジャパン、オーナー参加型のCO2排出量オフセットプログラム導入へ」

「J-クレジット制度」活用事例

日本国内では、CO2削減量を購入できる「J-クレジット制度」という制度があります。

その活用事例をご紹介します。

日本電気硝子と滋賀県の連携協定

滋賀県が発行する「J-クレジット制度」のCO2排出枠を日本電気硝子が購入

詳細:日本経済新聞「日本電気硝子、滋賀県からCO2排出枠」

アイシンと豊田市「家庭のCO2排出をJ-クレジット販売」する取組み

アイシンと豊田市が連携して、家庭に導入した蓄電池「エネファーム」で削減したCO2排出量を「J-クレジット制度」を使って販売できる取組みを実施。

詳細:環境ビジネスオンライン「アイシンと豊田市、エネファームでJ‐クレジット創出 地域循環モデル構築」

まとめ

いかがでしたでしょうか?

非常に多くの施策をご紹介していますので、

何か次に行うべき施策のヒントが見つかれば幸いです。

冒頭にもご紹介しましたが、特に

です。

燃料費高騰の主な原因である「ウクライナ情勢」も、いまだに先行きが見えません。

燃料費高騰への対応策として

この記事が、御社の省エネ・CO2削減のお力になれれば幸いです。